機械同士が相互に会話できるようになる「OPC UA」、製造現場のインテリジェント化を加速させる

2021年6月30日、IoTNEWSの会員向けサービスの1つである、DX情報収集サービスの会員向け勉強会が開催された。本稿では、その中からオムロン株式会社岡実氏のセッションを紹介する。

岡氏は、オムロンでPLCや産業用コントローラの商品企画を行う一方で、日本OPC協議会のマーケティング部会の部会長でもあり、日本における「OPC UA」の普及の推進をしている。

岡氏には、2つの立場から、製造現場に起きている変化と、OPC UAを活用した製造現場のインテリジェント化について講演いただいた。

目次

製造現場で起きている3つの変化

まずはじめに、岡氏は製造現場での課題について言及した。

モノづくりの現場では、大きく3つの変化が起きているという。

作る場所の変化

1つ目は作る場所の変化だ。モノづくりはグローバル化が進んでいて、なるべく地産地消、消費する場所の近くで生産を行いたいと考えている企業が増えてきているという。

作り方の変化

2つ目は作り方の変化だ。スマートフォンに代表されるような電気製品は小型化と高性能化が進んでいる。また、環境対応のためにプラスチックを減らす動きが進んでいるため、モノづくりに用いられる材料が変化してきている。

このような製品の変化に対応するためには、当然作り方も変化をしていかなければならない。

作るヒトの変化

3つ目は作るヒトの変化である。日本国内では、製造業人口が減少し、熟練工が少なくなってきている。一方で、これまで人件費が安いことを理由に、アジア圏での生産を行ってきた日本企業は多いが、アジア圏の人件費が高騰してきている。

作る場所とあわせて、誰が作るのかということの見直しが必要になってきている。

製造現場の新たな変化にどのように対応していくかということが、今、製造業に求められている。

市場環境の変化は、自動車業界のリコール件数からも見て取れる。

国土交通省が発表しているデータによると、平成の30年間の間にリコールの件数や台数は右肩上がりになっている。

岡氏は、「効率化のために様々な車種で共通部品を使用していることにより、1件のリコールで対象台数が増加してしまうことや、自動車に電装部品を多く搭載することで自動車の生産が難しくなり不良が出やすくなっていることが考えられる。」と述べた。

変化に対応する製造現場のインテリジェント化

上記のような製造現場の課題を解決するためには、製造現場のインテリジェント化が必要である。

製造現場のインテリジェント化とは、製造現場のデータを収集し、分析・活用することで、製造現場をより良くしていくということだ。AIやIoT、ロボティクスといったテクノロジーを問題解決のために使用していく期待が高まっている。

すでに、作業者と同じ生産ラインで協働するための人協調型ロボットや、多品種少量生産に合わせて最適な生産方式を実現するフレキシブル生産ラインなどの検討が進んでいる。オムロンでは、協調型ロボットや、荷物を運んで移動できるようなモバイルロボットを提供している。

さらなるインテリジェント化を目指し、製造現場のデータ活用の幅を広げるためには、製造現場での活用にとどまらず、ITソリューションとの連携が必要になる。

しかし、製造現場とITは、これまで異なる文化の中で進歩してきたという背景もあり、境界が存在している。データ活用のために、どのように製造現場とITをつなぎ、境界をなくしていくべきか。ここで重要になるのが、本講演でのポイントである「OPC UA」だ。

産業界の相互運用標準を目指す「OPC UA」とは

OPC UAは、産業界の相互運用標準になるということを目指している通信プロトコルだ。OPC Foundationというグローバルな団体が2008年頃から普及を推進している。

OPC UAが目指す世界が実現されることで、普段、家庭などでプリンターやヘッドセットを使うような気軽さで産業機器や機械が使えるようになる。

プリンターやヘッドセットは、USBやBluetoothでPCやスマートフォンと接続すると、メーカーを意識せずに使えるようになっている。これは相互運用ができているという状態だ。相互運用ができるようになると、各メーカーは、性能だったり価格といった商品価値で差別化を図るようになっていく。

このような家電で可能になっている相互運用を、産業界でもできるようにしようという考えが、OPC UAが目指している世界だという。

2015年には、OPC UAが、Industrie4.0を実現するための推奨規格として、「RAMI4.0(The Reference Architectural Model Industrie4.0)」の中に掲載された。ここから世界中でOPC UAが注目されるようになった。中国の「中国製造2025」にも採用されている他、50を超える業界団体とのコラボレーションが進んでいる。

OPC UAの広がりの特徴として、ユーザー企業が参画していることがある。化粧品メーカーのロレアルや自動車メーカーのフォルクスワーゲンなどが、OPC Foundationの会員になり、普及を進めていこうとしている。

さらに、IT企業の参画も増えてきている。MicrosoftやAmazon、Googleなどが参画し、OPC UAの普及を進めているところだという。

OPC UAは、産業界にある情報を価値に変えるということをビジョンにしている。そのビジョンを叶えるために、「つなげる」、「つたえる」、「安全に」という3つが重要だと考えている。

「つなげる」

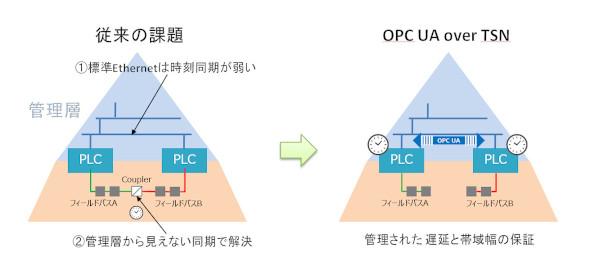

つなげるという点では、1994年に産業用イーサネットが工場に入ってきたというのが大きな変化点だという。その後、OPC ClassicやOPC UAが登場し、イーサネットを軸につないでいこうという動きが出てきている。

OPCができるまでは、HMIのような上位の見える化のソフトウェアと、工場の機械をつなぐためには、それぞれのメーカーを意識した接続を行う必要があった。

OPCの第一世代では、見える化のソフトウェアと機械の間にOPCサーバーを設置することで、上位の見える化ソフトウェアは、メーカーを気にすることなくマルチベンダー接続が可能になった。

OPCの第二世代であるOPC UAは、OSに依存せず、国際標準に対応した技術になっている。構造化したデータや情報を交換することが可能で、セキュリティに対応している。

「つたえる」

OPC UAが出るまでは、生データが交換されていた。ベンダーごとにパラメータが異なる文字列のデータが送られてくるので、意味が分かる人にしか伝わらず、ドキュメント化するのに労力がかかっていた。

OPC UAはこの問題を解決するために、マルチベンダーに対応し、意味が伝わるようにしている。ロボット同士で会話ができるようになるイメージだ。

意味が伝わるようにするために重要な技術が、情報モデルである。これにより意味を情報表現しているという。

センサーなどの情報をモデルとして定義してインターフェースにつなげることで、今何がどういう状態なのかということを伝えることができるようになる。

こうした伝えるための工夫を様々な機械で行うことにより、構造や意味が伝わり、製造現場で情報活用ができるようになる。

「安全に」

OPC UAは、セキュリティに対応している。

アプリケーション認証やユーザー認証、ユーザー認可を行っている。あらかじめ決まったものしかつながらず、つながったものは暗号化されたり改ざんされないようにしていたりする。

OPC UAの適用範囲

産業機械ではすでにOPC UAの適用が進んでいる。射出成形機では、生産条件や運転状態、生産実績などが情報モデルとして標準化されているため、メーカーに依存せずにMES(生産実行システム)とやり取りができるようになってきているという。

OPC UAが利用されることにより、製造現場とITを境界なくつなぎ、データをより活用できるようになっているということだ。

IT/OT間の通信以外にも、OPC UAは、OT間の通信やクラウドとの接続など、センサーからクラウドまで適用領域を拡張しようとしている。

インテリジェント化事例

岡氏は、勉強会の中でオムロンの工場での事例を含む7つの事例を紹介した。どの事例も、ITとOTの境界を上手くつなぐことで成果を出している事例である。

オムロンでは、ITとの上位接続を重要と考え、最新のコントローラには標準でOPC UAを搭載している。

他にも、トレーサビリティデータ収集のためにデータベースに直接接続できるようにしていたり、クラウドに直接できるようにしている。

ここでは、7つの事例の内、2つの事例を紹介する。

匠の技の数値化

オムロンの草津工場では、金型を製作しており、その金型を製作するための放電電極等を作成するマシニングセンタがある。

マシニングセンタとは、あらかじめ設定したプログラムによって、コンピュータ制御によって自動で工具を交換しながら複数の加工を連続で行う加工機である。

しかし、実際は設定をするだけで良いというわけではなく、熟練者が加工を観察しながら、対象物や周囲環境に応じて設定をする必要がある。

熟練者から後継者へ技術が伝承できないという課題があり、データ活用の取り組みがスタートしたという。

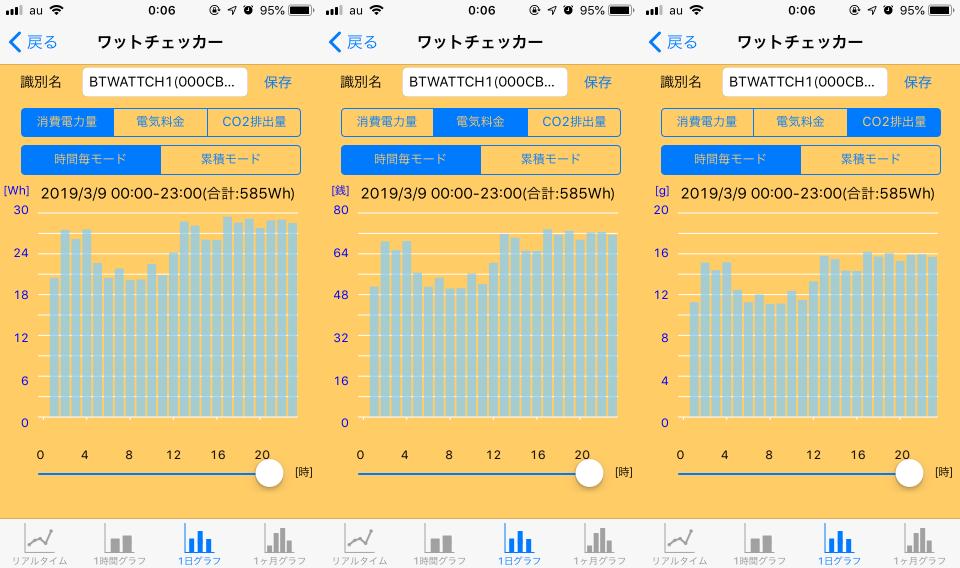

振動センサーを加工物の近くに設置し、データを収集し蓄積と解析を行いながら、独自のアルゴリズムを作り、切削抵抗に制御をすることが可能になった。

これにより、熟練者の技術の伝承だけではなく、熟練者の技術を超えて、加工時間を40%短縮することが可能になったという。

正確なデータを収集することが重要であり、センシングや分析、制御のノウハウが必要になる。これはオムロンがこれまで、製造現場の自動化に携わってきたから蓄積されているノウハウである。

社会インフラのスマート化

製造現場以外にも、OPC UAを活用したインテリジェント化の事例が広がっている。

あるショッピングセンターで業務用のスマートゴミ箱をPLCで制御したという事例である。

リサイクル率を上げるという目的と、運用コストを下げるという目的でスマートゴミ箱を導入したという。

ゴミ箱を、一般ゴミ用とリサイクルゴミ用の2種類用意し、収集費用を分けたそうだ。それぞれゴミが捨てられると重さを自動計量し、重さに応じた回収費用を自動で課金するという仕組みを作成した。一般ゴミの回収費用がリサイクルゴミの回収費用よりも高く設定されている。

ショッピングセンターからすると、一般ゴミ用のゴミ箱にたくさんゴミが捨てられてしまうと、より多くのコストが掛かってしまうため、なるべくリサイクルゴミが出るような運営を実施するようになる。

回収事業者の目線で見ると、どのタイミングでゴミ箱が一杯になるかを確認することができるため、運用の最適化を図ることができる。

その他、講演で紹介した事例

岡氏は講演で、上記事例の他に、下記5つのインテリジェント化事例についても紹介した。

(本記事では割愛する。)

今後のデータ活用の方向性

岡氏は、今後、2つの方向でデータ活用が広まっていくと考えているという。

1つが、情報活用の範囲とレベルが拡大していくということだ。

情報活用の範囲は、装置や生産ラインの範囲から、工場全体やいくつかの工場間、更には企業間までに広がっていくだろう。

すでに、医薬品のシリアライゼーションを行うためにサプライチェーン全体の最適化を行うという動きが出てきている。自動車業界でも自動運転車の安全性を担保するために、製造トレーサビリティを部品工場も含めて実施していこうとしている。

情報活用のレベルは、現状、データ収集や可視化という部分を行っているが、今後は、遠隔化や予期化、更に自動化というように制御にフィードバックするレベルまで進んでいくだろうという。

もう1つの方向は、情報活用の範囲がリアルだけではなく、バーチャルにも拡大していくということだ。

工場で何か問題が起きた時に、バーチャルにもデータを活用することで、遠隔からサポートを実施し、有識者が現場にいなくても、問題を解決できるようになっていくだろう。

IoTNEWSが提供するDX情報収集サービス

IoTNEWSでは、このような勉強会を含んだDX情報収集サービスを提供している。DXを行う上で必須となる、「トレンド情報の収集」と、「実戦ノウハウの習得」を支援するためのサービスである。

本稿は勉強会のダイジェスト記事だが、実際の勉強会では、IoTやAIの現場を担当している有識者からさらに深い話を聞くことができ、直接質問する事ができる。勉強会以外にも、株式会社アールジーンのコンサルタントが作成するトレンドレポートの提供や、メールベースで気軽な相談が可能なDXホットラインを提供している。

詳細は下記のリンクから確認してほしい。

DX情報収集サービスの詳細はコチラから小畑俊介大学卒業後、メーカーに勤務。生産技術職として新規ラインの立ち上げや、工場内のカイゼン業務に携わる。2019年7月に入社し、製造業を中心としたIoTの可能性について探求中。