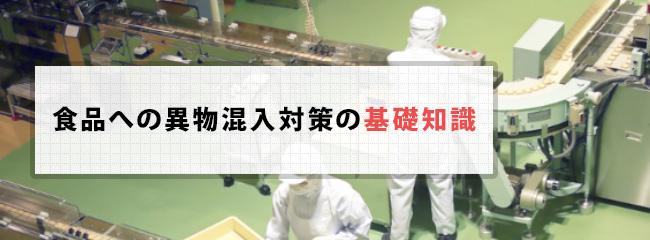

食品への異物混入対策の基礎知識

近年、報道により食品への異物混入が取り上げられることが増え、消費者もより敏感になりつつあります。異物混入が発覚した場合、大手の食品メーカーは、問題の拡大防止や企業イメージの悪化を恐れ、自主回収に動くケースも多くなりました。食品業界での異物混入対策は、喫緊の課題といえるでしょう。

しかし、現実的には、食品工場で発生する製品への異物混入を完全に無くすことは不可能です。いくつかのメーカーは、目標値を1ppm(100万分の1)以下、つまり100万個に1個以下に抑えるとしています。1日あたり、数十万個以上の製品を製造する工場は全国各地にあり、実際はより小さい数値を目標にしたいところです。

そのために、食品メーカーは、何をしたらいいのでしょうか? まず、異物には、物理的なものだけではなく、細菌、ウイルス、カビ、化学物質も含まれます。すべてに、そして同時に、対策を打つ必要があります。簡単に思いつくのは、「何をしてはならない」「この手順でなければならない」といったルールの強化です。しかし、ルールは多ければ多いほど、すべてを徹底しづらくなるというジレンマに陥ります。

そこで、本連載では、食品への異物混入対策を継続・強化するための仕組みと、即効性のある具体的な対策を、各回2項目ずつ、合計10項目を解説します。

もくじ

第1回:なぜ、異物混入が注目されるのか?まず、何をすべきか?

プロダクトゾーンとは、米国パン協会(AIB:American Institute of Baking)の異物混入対策ガイドラインの中で使われている用語で、「食材食品がむき出しになっている場所」のことです。食材食品がむき出しになっているところで、その上や周囲に異物があれば、食品に入る可能性があります。よって、その場所を特定して、危険なところを無くす、清掃洗浄するという対策を取ります。

プロダクトゾーンは、工場内にそれほど多くはありません。面積にして、工場の2割程度です。つまり、このたった2割の場所を見つけ、集中的に対策を打てば、実に高い効果が得られるのです。

それでは、プロダクトゾーンを正確に特定するには、どうしたいらいいのでしょうか? 工場の製造工程の把握と図面が必要です。漬物工場の例で、説明します。

この漬物工場の製造工程は、原材料受け入れ→冷蔵庫保管→野菜の整形→洗浄→漬け込み→冷蔵→手洗浄→計量包装→仕分け検品(金属探知機)→冷蔵庫保管→出荷となります。この動線を工場の図面上に書き込み、プロダクトゾーンを特定します。現場に入り、抜けているところがないかも確認します。

図1:漬物工場の図面上で、プロダクトゾーンを特定するこの製造工程の中で、食材食品がむき出しになっているところは、……

>>第1回 第1章の続きを読む(PDFダウンロード)

数多くの食品工場を分析すると、問題の8割は工場の2割の場所で起きている傾向があります。有名なパレートの法則(8:2)が、食品工場の異物混入にも当てはまるのです。そして、この問題が発生する2割の場所は、プロダクトゾーンにあります。問題が起きる可能性の高いプロダクトゾーンを特定していれば、これでさらに問題箇所を絞り込むことができるのです。

図2:漬物工場の異物混入元分析事例の漬物工場の場合、過去の異物混入の工場内発見と顧客クレームの記録を分析したところ、漬け込み工程の異物混入が8割以上を占めていました。

漬け込みの工程では、作業者が上半身を大きな「たる」の中に入れながら、底から上に野菜を並べ塩をかけて、また野菜を積み重ねていきます。まず、作業者の毛髪、作業衣に付着したごみ、また作業者の腹の部分が「たる」の縁に常に当たってこすれるので、縁のささくれが、「たる」の中に入ります。

その後、冷蔵庫内で「たる」を積み重ねて寝かす工程で、上の「たる」から下の「たる」へ、くずやごみが落下していました。さらに、冷蔵庫の空調が古く、吹き出し口からゴミが飛び出して、「たる」の中に落下していたのです。作業場所や冷蔵庫の中が暗いため、異物を発見しにくいということも分かりました。

そこで、まずは、この工程の作業者に……

>>第1回 第2章の続きを読む(PDFダウンロード)

第2回:思わぬ物が思わぬところへ&レイアウトのコツ

第1回では、食品がむき出しになっている製造工程「プロダクトゾーン」に注目し、異物が混入しやすい場所の絞り込みと、対策について解説しました。今回は、危険物の除去と、工場内を清潔に保つ工夫について、ご紹介します。

工場で日常的に使っている作業用品が、思いもよらない方法で食品に混入し「異物」となることがあります。

ある工場では、食品に「糸くず」が混入していたという事例がありました。調べてみると、混入していた糸くずは作業用エプロンの「ひも」の一部だったことが分かりました。家庭でエプロンを使うとき、エプロンのひもを気にすることはほとんどありません。

しかし、工場では高い頻度で長時間使用されるため、ひもは次第にほつれて、落下し、食品に入ってしまったのです。この工場では、対策として、ほつれないビニール製のひものエプロンに変更しました。

また、ボールペンをポケットに差すフックが欠けて、弁当製品に混入した事例もありました。胸のポケットからボールペンを抜いたときに、力がかかってプラスチックのフックが折れ、食材に落下したと考えられます。最新の食品工場向け作業衣には、腰から上の位置にポケットはありません。これは、ISO22002(食品安全マネジメントシステム)の要求事項です。ポケットそのものを無くすことで、異物混入の可能性を断つことができます。

プラスチックなどの素材は、割れると遠くまで破片が飛ぶことがあります。例えば、床に落ちたボールペンの上をキャスターが通ると、破片が飛び散り、食材に混入することも考えられます。ボールペンを、欠けにくいポリプロピレン製に変更する、または落ちないように首からひもで吊るすなどの対策が有効です。

また、食材をフードカッターに押し込む装置のプラスチック板が割れる事故が、発生したことがありました。プラスチックの破片がフードカッター内に入り込んでしまい、カッター内の食材をすべて廃棄しました。

ところが、破片は、……

>>第2回 第1章の続きを読む(PDFダウンロード)

食品への異物混入を防ぐには、工場内を清潔に保つ必要があります。工場内設備のレイアウトを工夫することで、汚れにくく、効果的に清掃・洗浄を行うことができます。工夫のポイントは、装置や作業台が、壁や床と接する隙間にあります。

装置が壁に密着していると、壁との間に汚れが蓄積され、清掃・洗浄ができません。こうした場所は、あっという間に虫やカビ、細菌の温床となります。これを防ぐには、壁側に何も置かないことです。壁側に何もなければ、汚れにくく、清掃・洗浄も簡単です。

工場の作業空間を有効に使おうと、作業台を壁側に密接して配置することがあります。しかし、部屋の中央に作業台を置き、その両側から作業をしても、同じ作業が可能です。

装置や作業台を、どうしても壁側に配置しなければいけない場合、壁との距離を15cm以上確保すれば、その間に「ほうき」や洗浄ブラシが入ります。また、これだけのスペースがあれば、湿気がたまりにくく、虫やカビ、細菌は定着しません。

さらに45cm以上空ければ、人が入れます。全米パン協会(AIB:American Institute of Baking)の異物混入ガイドラインでは、「装置や作業台を、壁や天井から少なくとも45cm以上離す」と記述されています。

図2:作業台を中央に配置し、壁側の隙間をなくす次に、食品や調理器具を置く棚と、床との隙間です。最下段の棚板が、床すれすれに設置されていると、隙間を掃除できません。水が入り込むと乾きにくいため、洗浄もできません。この場合も、……

>>第2回 第2章の続きを読む(PDFダウンロード)

第3回:清掃洗浄のキホン

前回は、糸くずやプラスチック片などの危険物除去と、工場を清潔に保つレイアウトのコツについて解説しました。今回は清掃洗浄に焦点を絞り、効果的な手順と頻度、そして泡洗浄について解説します。

ある生鮮のパック工場では、製品の細菌検査を継続的に行ってきました。そして、一部の製品群で極めて不合格に近いレベルの細菌数が検出されたことがありました。ギリギリ合格でした。そして、これらの製品の加工には、共通してマルチスライサーが使用されていることが分かりました。

このマルチスライサーは、数十枚もの丸刃が並んで取り付けられています。刃と刃の間隔はわずか数mmで、それぞれの刃が通る溝があります。調べてみると、この溝に細菌汚染の原因がありました。食材をスライスし続けると、溝に細菌がたまります。作業時間の経過に伴い、細菌は増え続け、食品が汚染されてしまったのです。

また、すべての丸刃を取り外す分解洗浄は、手間と時間がかかるため、あまり行われていませんでした。これ以上、細菌汚染を悪化させないために、早急な対策が必要でした。

対策はシンプルです。マルチスライサーが、常に清潔に保たれていればいいのです。まず、洗浄作業を「通常の洗浄」と「分解洗浄」の2段階に分けました。通常の洗浄では、加工部のブロックのみを取り外し、丸刃はセットしたまま洗浄します。このとき、どのような洗浄方法が効果的か検証を行いました。一方、分解洗浄では、すべての丸刃を取り外します。この場合も、どのくらいの頻度で行うべきか、週1回と月1回で検証しました。

その結果、通常の洗浄では、……

>>第3回 第1章の続きを読む(PDFダウンロード)

欧米の食品工場で、泡(フォーム)洗浄は常識です。小麦粉などの粉原料を使用するパン工場や麺工場では、全面的な泡洗浄はできませんが、それ以外の工場において、泡洗浄は、細菌を含めた異物混入対策に抜群の効果があります。落ちにくい脂肪の汚れも、泡で浮き出させ、きれいに取り除きます。洗い流された泡は、排水溝を通って流れていくため防虫対策にもなり、安全管理が徹底されます。それだけではありません。ブラシによる洗浄回数が減ることで、床や壁が劣化しにくく、また作業時間の短縮、作業人員の削減などコストダウンにもつながるのです。

泡洗浄の手順を紹介します。まず、目に見えるごみを取り除きます。次に、フォームガンを用い、洗剤の微細な泡を作業場の装置や、床、壁に吹き付けてしばらく放置します。20分以上経ったところで、今度は水をかけて泡を洗い流します。最後は乾燥です。床が傾斜になっていて排水しやすい工場ならば、空調や除湿機のタイマーをセットするだけで完了です。排水しにくく、床に水たまりができてしまう場合は、水切りをした後、工業用扇風機で乾燥を補助します。

動画:異物混入対策を泡洗浄と自動乾燥で.HACCP対応:フーズデザイン作成

泡を吹き付けるためのフォームガンには、大小さまざまな種類があります。小型中型のフォームガンは狭い場所や装置の洗浄に適し、大型は作業場の床や壁など広範囲の洗浄に便利です。まずは、小型のフォームガンをレンタルして、小さな場所で試してみることをおすすめします。段階を経て、小型と大型を組み合わせて使うなど、工場の規模や洗浄の目的に合わせて選別し、手順を組むといいでしょう。

泡洗浄を提案すると、「うちの工場ではできない」という反応がよく返ってきます。そして「作業場には、ダンボールなど水をかけられない物があり、ごちゃごちゃしている」と弁明します。しかし、その状態そのものが、異物混入の元を作っています。特に、プロダクトゾーンの整理整頓が徹底されていない工場は危険です。作業場から不要な物を取り除き、泡を吹き付けられる状態にできたら、それだけで最初の一歩を踏み出したといえるでしょう。

図2:泡洗浄の例泡を洗い流した後の除湿・乾燥も重要です。湿気をそのままにしておくと、……

>>第3回 第2章の続きを読む(PDFダウンロード)

第4回:ゾーニングと装置の活用

前回は、清掃洗浄の効果的な手順と頻度、そして泡洗浄について解説しました。今回は、工場の製造動線とゾーニング、そしてさまざまな検査機器と除去装置について解説します。

工場の製造動線を短くシンプルにすることで、コストダウンと安全性を両立できます。作業者の移動距離や、製造時間を短縮できるだけでなく、食材がむき出しになる距離や時間も短くなり、異物混入の危険が減少します。

しかし、ただ短ければいいというわけではありません。原材料が入った段ボール箱を開け、すぐ横で下処理を始めたらどうでしょう。箱に付いたごみやほこり、虫などが食材に混入し、危険なのは明らかです。これを防ぐには、箱を開ける場所と下処理の作業場所の間に「仕切り」を設ける必要があります。仕切りがあれば、製造動線が短くても、下処理場所に汚染が侵入する危険は少なくなります。

交差汚染の防止です。これを工場全体で考えたとき、工場のどこに仕切りを設けるべきか、すなわち、「ゾーニング」の方法が問題になります。ゾーニングとは、作業場を「汚染ゾーン」「準清潔ゾーン」「清潔ゾーン」のように、その衛生レベルによって区分けすることです。

製造工程順に、ゾーニングの方法を確認してみましょう。まず、原材料は工場外から入ってきます。原材料が入った段ボール箱を保管する倉庫は、工場外と接しているので「汚染ゾーン」です。次に、倉庫内で原材料だけを取り出し、下処理室に移動させると安全です。下処理室は「準清潔ゾーン」です。下処理を終えると、食材を加工室に移動し、調理、冷却処理(加熱した場合)、パッケージまでを行います。

この工程は、最も高い衛生レベルが求められる「清潔ゾーン」です。この「清潔ゾーン」でインナーパックを含むあらゆる加工が完了するので、その後は新たにパッケージ内の食品に異物が混入することはありません。

加工を終えた食品は、金属探知機やX線検査機による検査工程を通過して、次のゾーニングに入ります。出荷側の「準清潔ゾーン」です。ここで外箱やコンテナに入り、出荷倉庫に運ばれます。最後に、プラットフォーム(トラックに荷詰めするスペース)を経由して、工場外へと出荷されます。出荷倉庫、およびプラットフォームは外と接しているため「汚染ゾーン」です。

図1:食品の製造動線と、3段階のゾーニング以上、3 段階のゾーニングを見てきました。ただし、……

>>第4回 第1章の続きを読む(PDFダウンロード)

食品工場では、金属探知機をはじめ、さまざまな異物検査機器や、除去装置が使われています。ここでは、X 線検査器、透視検査機、ブラシ除去機を紹介します。

まずは、金属以外の異物を発見するのに有効なX線検査機です。最近は小型化、高精度化に加え、価格が安くなったため、入手しやすくなりました。

ある食肉パック工場で、骨の混入が問題になりました。試験的にX線検査機を使ってみたところ、かなり小さな骨でも検知できることが分かりました。また、モニターの映像から混入場所を特定できるので、効率的に異物を取り除くことができます。

骨の混入が多かったのは、煮込み用の細切れ肉やひき肉などの製品群でした。原材料の納入サプライヤーには、脱骨の際は混入に注意するよう要求し、同時に自社工場でも、混入した骨の除去を開始しました。骨の混入の多い原材料は、殺菌洗浄水で骨片を洗い流します(この場合、肉の表面温度が多少上がるため、冷蔵庫に入れて冷やした後でスライスします)。ひき肉に混入した骨や筋を除去するには、ボーントリマーというアタッチメントを、ひき肉製造機(グラインダー・チョッパー)に取り付けます。硬い物が混ざっていると、自動的に選別され、プレート中央部のチューブから除去される仕組みです。

このように、X線検査機や除去装置の導入に加え、サプライヤーへの対策要望といった複合的な対策を行ったことで、問題は目に見えて減少しました。

図3:ボーントリマーとX線検査機次に、……

>>第4回 第2章の続きを読む(PDFダウンロード)

第5回:データによる見える化&人材育成

前回は、工場の製造動線とゾーニング、そしてさまざまな検査機器、除去装置について解説しました。今回は検査・測定データの見える化と人材育成について解説します。

食品工場では、作業環境の衛生度や、食品の安全性をチェックするために多くの検査が行われています。この章では、拭き取り検査をはじめとした各種検査方法の紹介と、データの見える化による危険予測について解説します。

工場内を清潔に保つことで、異物混入の危険は減少します。作業環境の清潔度を検証するには、工場設備や調理器具に付いた細菌や微生物など、目に見えない汚染を検出できる「拭きとり検査」が効果的です。

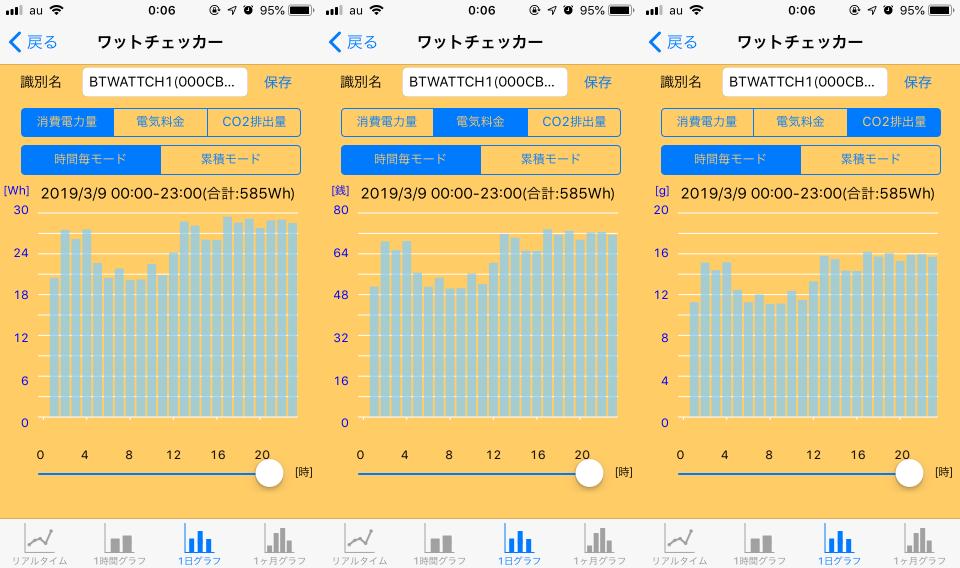

ある工場では、拭き取り検査の一種である「ATP検査(すべての生物の細胞内に存在するATP(アデノシン3リン酸)を酵素などと組み合わせて発光させ、その発光量を測定する方法)」を定期的に行い、結果をグラフ化して傾向を監視しています。

検査を始めた当初は、工場内のあちこちで実施した検査の結果が悪く、一つ一つの洗浄手順などを検討し、改善に取り組みました。その結果、数か月後に数値は安全レベルに落ち着くようになりました。

そして、全体の平均値をグラフ化し、傾向の監視を始めました。しばらくの間、グラフは安全圏を動いていたものの、あるとき突然、危険域に入りました。このような場合、元データを見れば原因を解明できます。特定の製造機器の洗浄結果に問題があることが分かりました。

普段、洗浄を担当しているベテラン作業者が病欠したため、新人が代わりに洗浄していたのです。そこで、仕事のローテーションをバランスよく配置して、解決しました。後述する「力量制」を導入したのです。このように、全体と個別の検査データの傾向を監視することで、危険の検知と分析が可能になります。

次に、温度と湿度などの傾向監視を行う最新システムを紹介します。温度と湿度は、製造現場の安全性に関係します。高温多湿の環境では、カビや虫、バクテリアが増殖し、製品に混入する危険が高まるからです。温度に関しては、多くの工場で測定されているようです。

しかし、……

>>第5回 第1章の続きを読む(PDFダウンロード)

最新の工場設備や、高性能な検査システムを導入しても、それらを管理・運用するのは「人」です。この章では、工場従事者に対する衛生教育と、 力量制に基づく評価方法を解説します。

食品を扱う工場で、手洗いはとても重要です。ところが、アンケート調査を行うと、「手袋をするのになぜ手を洗わなければならないのか」という疑問を持っている人が、パートタイマーの多い工場では2割もいました。このような認識では、手洗いもおろそかになってしまいます。

汚れた手で箱から手袋をつまみだすと、手袋の表面が汚染されます。手袋を装着した時には、手袋表面はすでに汚い状態です。だから手袋を装着した後に手洗いが必要なのです。このことを作業者全員が認識することで、ルールをしっかり守ってもらうことができます。手洗いの手順よりも、手袋表面が汚染されているという事実を認識させることが重要です。

毛髪混入対策も同じです。日本毛根抜け毛研究会のデータによると、日本人1人あたりの1日に抜ける毛髪の本数は、平均60本です。1日の勤務時間が8時間とすると1人あたり20本、作業者が100人いれば2,000本もの毛髪が工場内で抜け落ちることになります。この数値を教えると、作業者はローラーがけをしっかりと行うようになります。「ローラーをしっかりかけよう」という指導よりも、これだけ多くの毛髪が抜けているという事実を認識させる方が効果があります。

最後に、「力量制」の導入について紹介します。力量制は、工場の個々の作業について、作業者一人一人がどれだけの経験や技術を有しているか、その力量を数値化するものです。例えば、……

>>第5回 第2章の続きを読む(PDFダウンロード)